Ez a cikk a kardáncsuklós tengelyek (U-csuklós tengelyek) gyakorlati, mérnöki szintű útmutatásaira összpontosít. Tartalmazza a definíciókat, a konfigurációs választásokat, a méretezési képleteket, az anyag- és hőkezelési ajánlásokat, az összeszerelési és szakaszolási eljárásokat, az ellenőrzési ellenőrző listákat, a gyakori hibamódokat és a befejezési/gyártási tűréseket – mindezt úgy írják le, hogy a tervező vagy karbantartó mérnök közvetlenül alkalmazhassa.

Mi az a kardántengely és mikor kell használni

A kardántengely egy vagy több univerzális (Hooke típusú) csukló segítségével továbbítja a nyomatékot a nem kollineáris tengelyek között. Az állandó sebességű csuklókkal ellentétben az alap U-csukló lehetővé teszi a szögeltérést, de önmagában használva sebesség ingadozást okoz. Használjon U-csuklós tengelyeket, ahol:

- A szögeltérés mérsékelt (nagy igénybevételt jelentő kiviteleknél jellemzően 25–30° kötésenként).

- Az egyszerűség, a költség és a könnyű karbantartás a legfontosabb.

- A rendszer elfogadja a sebesség ingadozását, vagy páros (kettős) U-csuklókat használ annak megszüntetésére.

Kardáncsukló tengelyek típusai és konfigurációi

Egyszeres vs. dupla (kardán) U-csuklós tengelyek

Egyetlen U-csukló továbbítja a nyomatékot a rosszul beállított tengelyek között, de nem egyenletes szögsebességet hoz létre. A megfelelően fázisozott kettős U-csukló (két U-csukló egy középső tengellyel) megszünteti a sebességváltozásokat, ha mindkét csukló egyenlő szögben működik, és helyesen vannak fázisozva – ez a leggyakoribb megoldás a hajtáslánc-alkalmazásokban.

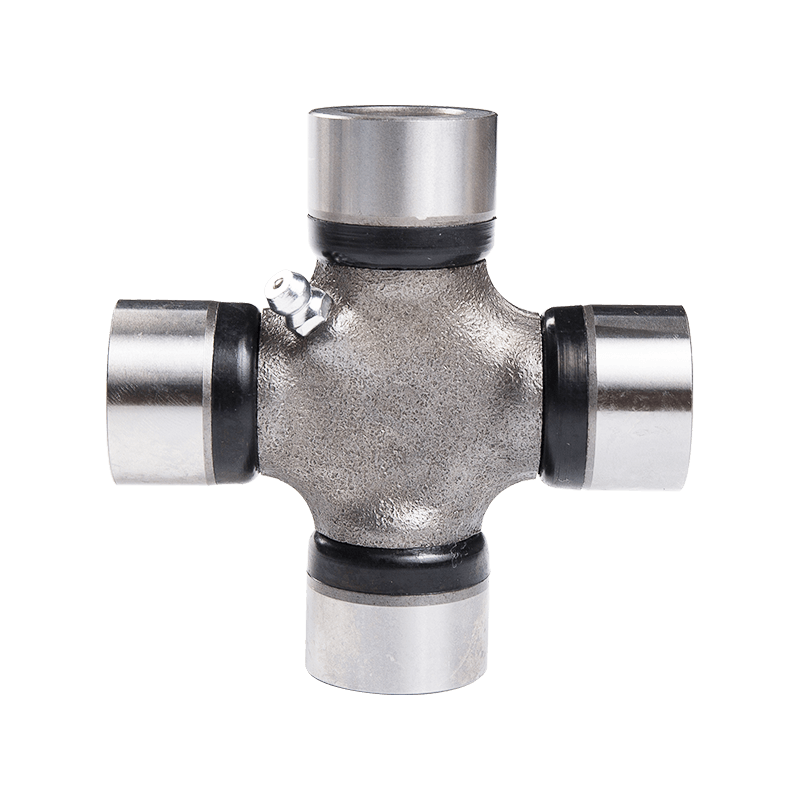

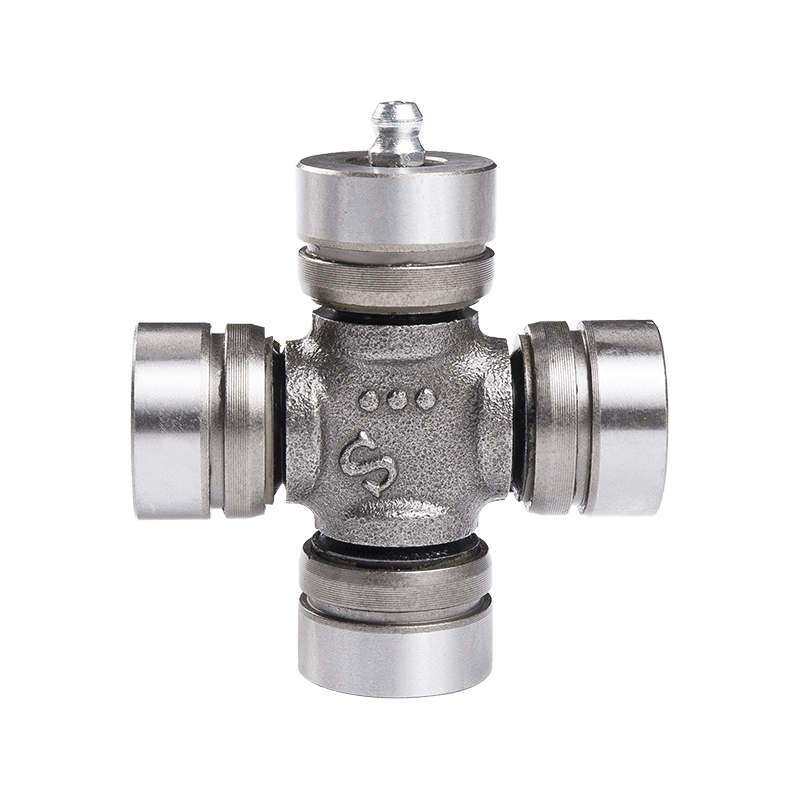

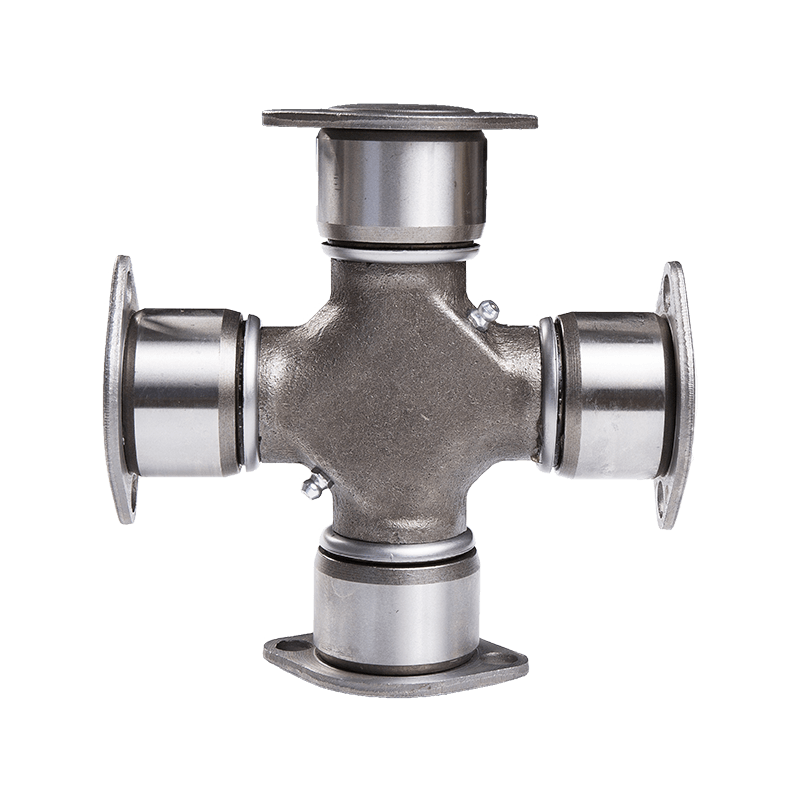

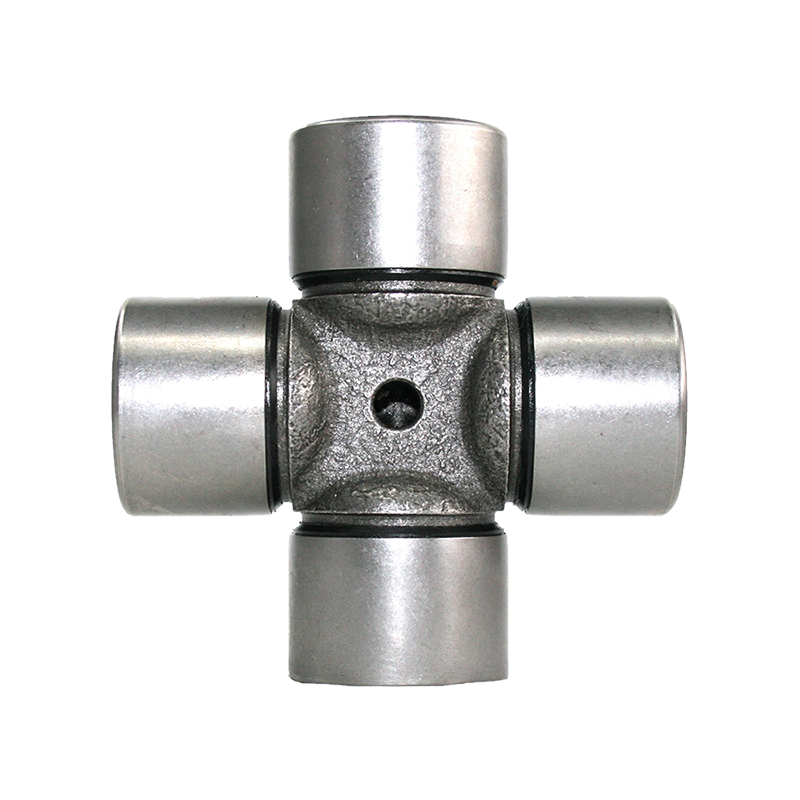

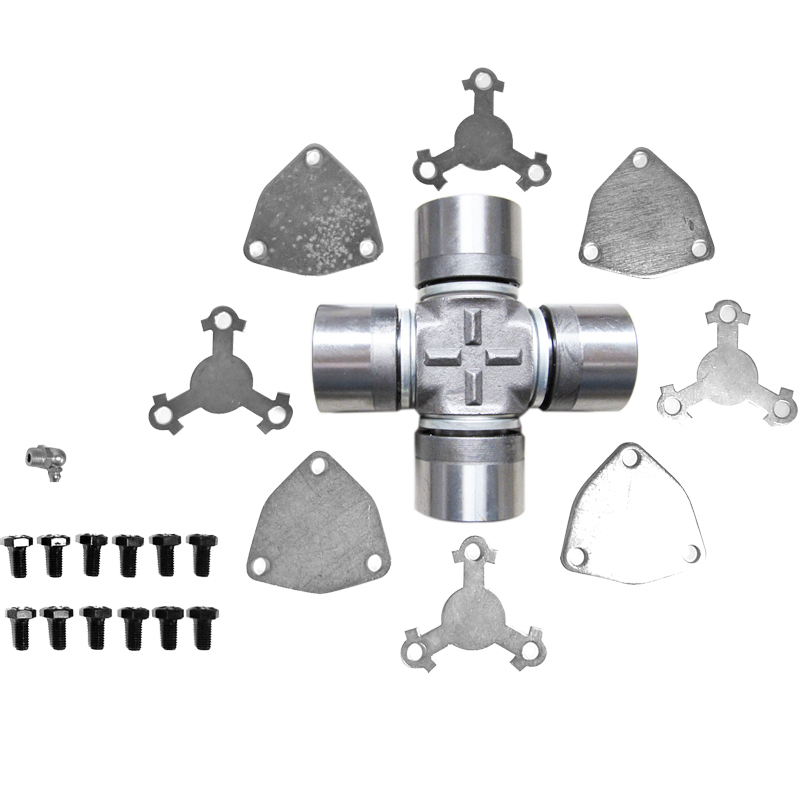

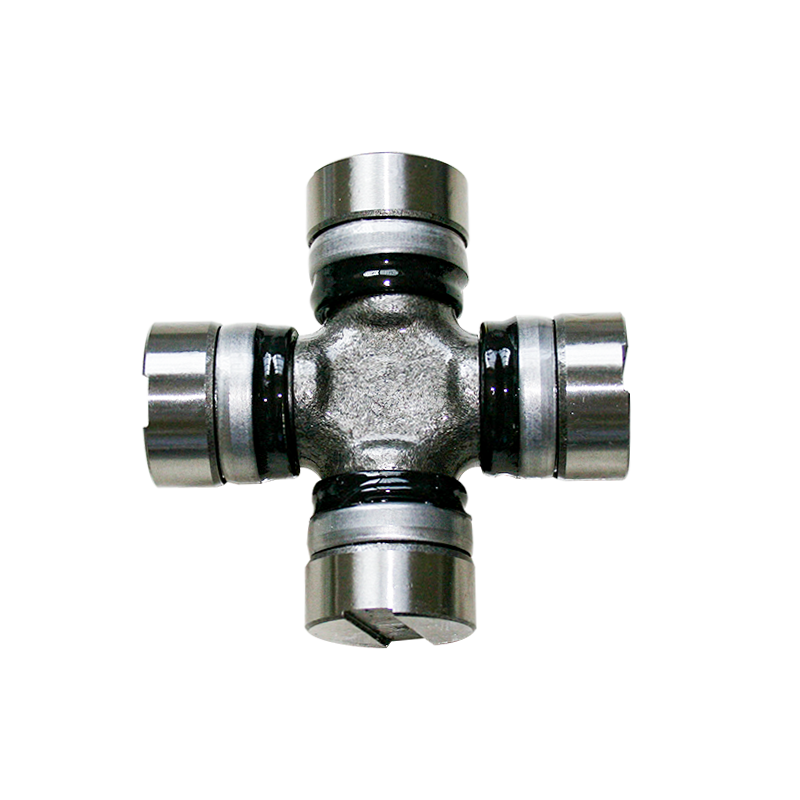

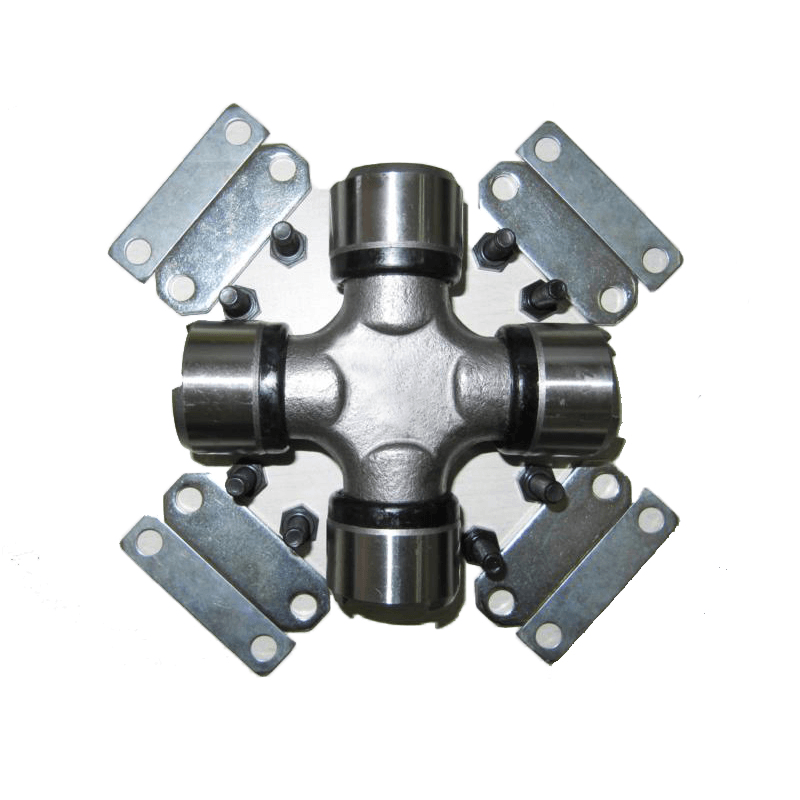

Keresztcsapágyas (négy csavaros) vs. állvány és állandó sebességű hibridek

A keresztcsapágyas csuklók (tűcsapágykereszttel) kompaktak és robusztusak nagy radiális terhelésekhez. Az állványszerű vagy CV-hibrid kötések nagyobb szögben csökkentik a vibrációt, de bonyolultabbak és költségesebbek. Válasszon a szükséges eltolódás, a munkaciklus, a kenési hozzáférés és a dinamikus kiegyensúlyozási igények alapján.

Tervezési és méretezési elvek (gyakorlati képletek)

Alapvető nyomaték és tengelyátmérő kiválasztása

Kezdje az átvitt nyomatékkal. Ha ismeri a lóerőt (LE) és a tengely fordulatszámát (RPM):

- Nyomaték (lb·ft) = (LE × 5252) / RPM.

- Metrikus mértékegységeknél: Nyomaték (N·m) = (LE × 745,7) / (2π × RPM/60) – könnyebb a HP-t kW-ra konvertálni, és a T (N·m) = (kW × 9550) / fordulatszámot használni.

Ha a nyomaték (T) ismert, határozza meg a szükséges tengelyszakasz modulust és átmérőt a megengedett nyírófeszültség (τ_allow) segítségével. Torziós szilárd, kör alakú tengelyhez:

- J poláris momentum = π·d⁴ / 32

- Nyírófeszültség τ = T·c / J = (16·T) / (π·d³)

- Átrendezés d megoldásához: d ≥ ( (16·T) / (π·τ_allow) )^(1/3)

Használjon az alkalmazásnak megfelelő biztonsági tényezőt: a tipikus kifáradás/forgó tengelyek 1,5–3,0 értéket használnak a lökésterheléstől és az ismeretlen munkaciklusoktól függően. Reteszelt vagy bordás tengelyek esetén vegye figyelembe a feszültségkoncentrációkat, és ennek megfelelően csökkentse a megengedett feszültséget.

Anyagválasztás, hőkezelés és felületkezelés

Az U-csuklós tengelyek általános anyagai és kezelési módjai:

- Közepes széntartalmú acélok (AISI 1045/EN C45): jó megmunkálhatóság; feszültségmentesítés vagy felületkeményedés után mérsékelt terhelésre alkalmas.

- Ötvözött acélok (4140/42CrMo): előnyben részesítik a nagyobb nyomatékot/fáradást okozó alkalmazásokhoz; átedzett vagy edzett és 800–1000 MPa-nál nagyobb szakítószilárdságúra temperálva, szükség szerint.

- Tokok keményítése (karburálás vagy nitridálás) horgokhoz vagy csapokhoz a kopás javítása érdekében, miközben megtartja a kemény magot.

- Felületi minőség: Ra ≤ 0,8 µm ajánlott a csapágycsapoknál; A polírozott csapágyülések meghosszabbítják a tűcsapágy élettartamát.

Összeszerelési, szakaszolási, kiegyensúlyozási és kifutási határok

Fázisszabályok (a rezgés elkerülése érdekében)

Két U-csukló sorba kapcsolásakor mindkét csuklónak egyenlő működési szöggel kell rendelkeznie, és 180°-ban fázisba kell hozni őket (kerekes irányban), hogy a hajtott tengely sebesség-ingadozása megszűnjön. Gyakorlatilag:

- Helyezze ki vizuálisan a járomfüleket, és jelölje meg őket; úgy szerelje be, hogy a karima/tekercse jelei a megadott fázisban illeszkedjenek.

- Erősítse meg az egyenlő szögeket szögmérővel; az egyenlőtlen szögek a különbséggel arányos maradék rezgést keltenek.

Dinamikus kiegyensúlyozás és kifutás

Az U-csuklós tengelyeket és a középső részeket dinamikusan ki kell egyensúlyozni, ha az üzemi fordulatszám meghaladja a motor tipikus alapjáratát, vagy ha a rezgéstűrés alacsony. Cél kifutási és egyensúlyi tűrés:

- Teljes jelzett kifutás (TIR) a csapágycsapoknál: ≤ 0,05 mm nagy sebességű hajtásláncoknál.

- Dinamikus kiegyensúlyozás ISO 1940/1 fokozatú G16 vagy annál jobb autóipari alkalmazásokhoz; nehezebb forgó berendezéshez G6.3–G2.5 szükséges.

Ellenőrzési, kenési és karbantartási ellenőrző lista

A rendszeres ellenőrzések jelentősen meghosszabbítják az élettartamot. Az ütemezett karbantartás során használja a következő gyakorlati ellenőrző listát:

- A járommentések, keresztcsonkok és tömítések szemrevételezése horzsolás, korrózió vagy zsírszivárgás szempontjából.

- Ellenőrizze a csapágyjátékot: a gyártó tűréshatárán túli axiális vagy radiális játék a csapágy kopását jelzi; mérje meg tárcsajelzővel.

- Zsírozási időközök: kenje újra a tűcsapágyakat munkaciklusonként (jellemzően: 50–200 óránként) kompatibilis NLGI minőségű és csapágyzsírral.

- Ellenőrizze a zajt és a vibrációt terhelés alatt – a hirtelen fellépés a csapágy összeomlására, kereszthibára vagy fázishibára utal.

Gyakori hibamódok és kiváltó okok

A hibaüzemmód felismerése segít a helyes javítás előírásában:

- Idő előtti tűcsapágykopás – jellemzően az elégtelen kenés, a szennyezett zsír vagy az eltolódás miatt.

- Kereszt-/csonktörés – nagy lökésterhelés vagy nem megfelelő anyag/hőkezelés; vizsgálja meg a törésfelületet a fáradtság és a túlterhelés jelei szempontjából.

- Az U-csuklós járom deformációja — túlzott hajlítónyomaték a nem megfelelő alátámasztás vagy alulméretezett tengely miatt.

Gyártási tűréshatárok, QC ellenőrzések és tesztelés

A gyártási tervekbe belefoglalandó kulcsfontosságú méretek és minőségellenőrzési műveletek:

- A csap átmérője ±0,01–0,03 mm a csapágy illesztésétől függően (nyomó ill. csúszó illesztés).

- Spline vagy kulcsos szakasztűrések az alkalmazott ISO/RM szabvány szerint; vezérlés a kifutásra és a koncentrikusságra ≤ 0,05 mm.

- Végezzen keménységi ellenőrzéseket a hőkezelés után (például a mag keménysége és a tok mélysége a karburált alkatrészeknél).

- Sorvégi működési teszt: forgassa terhelés alatt üzemi sebességgel a vibráció, a zaj vagy az olaj-/zsírszivárgás észleléséhez.

Kiválasztási ellenőrző lista és gyors referencia táblázat

Használja az alábbi ellenőrzőlistát, mielőtt véglegesíti a tengely kialakítását vagy cserealkatrészeket rendel:

- Erősítse meg a folyamatos és csúcsnyomatékot, a fordulatszám-tartományt és a működési szögeket.

- Döntse el az egyszeres vagy kettős csatlakozási elrendezést a szög és az állandó sebesség követelménye alapján.

- Adja meg a csapok és bordák anyagát, hőkezelését és felületkezelését.

- A kiegyenlítési specifikációt és a kifutási korlátokat a beszerzési rajzon szerepeltessen.

| Alkalmazás | Tipikus tengely anyag | Csomópontok tervezése |

| Könnyű gépek (≤ 5 kW) | 1045 / C45 | Egyszerű U-csukló, időszakos kenés |

| Közepes teljesítményű (5-100 kW) | 4140 / 42CrMo (QT) | Kettős U-csukló ajánlott, egyensúly G16-ra |

| Nagy teherbírású / autóipari | Ötvözött acél, tokos edzett csapok | Nitridált/tokban edzett csapok, egyensúly G6.3 vagy jobb |

Végső megjegyzés: mindig hivatkozzon a gyártó-specifikus U-csuklós adatlapokra a bordás illesztésekre, a tűcsapágytípusokra és a zsírkompatibilitásra vonatkozóan. A fenti képletek és tűréshatárok bizonyított kiindulási pontok – igazítsa őket az adott munkaciklushoz, a környezeti feltételekhez (korrozív vagy magas hőmérsékletű szolgáltatás) és a projekt biztonsági követelményeihez.

中文简体

中文简体

Lépjen kapcsolatba velünk